Компания TEN Med.Print изготавливает принципиально новые имплантаты для лечения позвоночника

В программе «Утро России» на телеканале «Россия-1» рассказали о продукте наших стартапов Pozvonoq из Северо-западного центра трансфера технологий и TEN Med.Print из Группы компаний «ТехноСпарк», входящих в инвестиционную сеть Фонда инфраструктурных и образовательных программ Группы РОСНАНО.

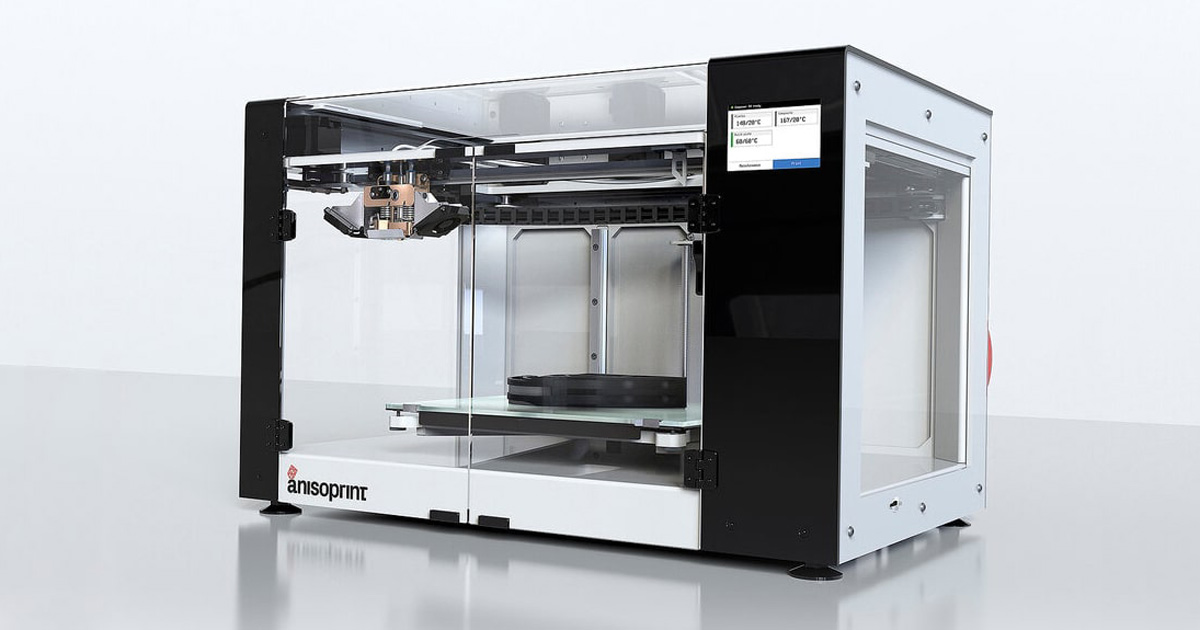

Речь идет о 3D-печатных кейджах, которые устанавливаются при оперативном лечении пациентов с патологиями позвоночника, когда требуется замена деформированных межпозвонковых дисков. Имплантаты доступны для российских клиник. О разработке компании Pozvonoq и особенностях производства методом 3D-печати рассказал генеральный директор TEN Med.Print Александр Нарчук.

Российские ученые, как следует позанимавшись спортом, разработали принципиально новые протезы для лечения болезней позвоночника.

Пациент с костной опухолью нижней челюсти. На сегодняшний день есть два способа реконструкции. Первый — это использование собственной костной ткани пациента, а второй способ — применение металлических имплантатов. Для получения костной ткани требуется дополнительная операция, а металлу бывает невозможно придать необходимую форму. Но ученые и инженеры нашли выход — они применили

Андрей Алексеенко: «Вот так выглядит деталь, напечатанная на

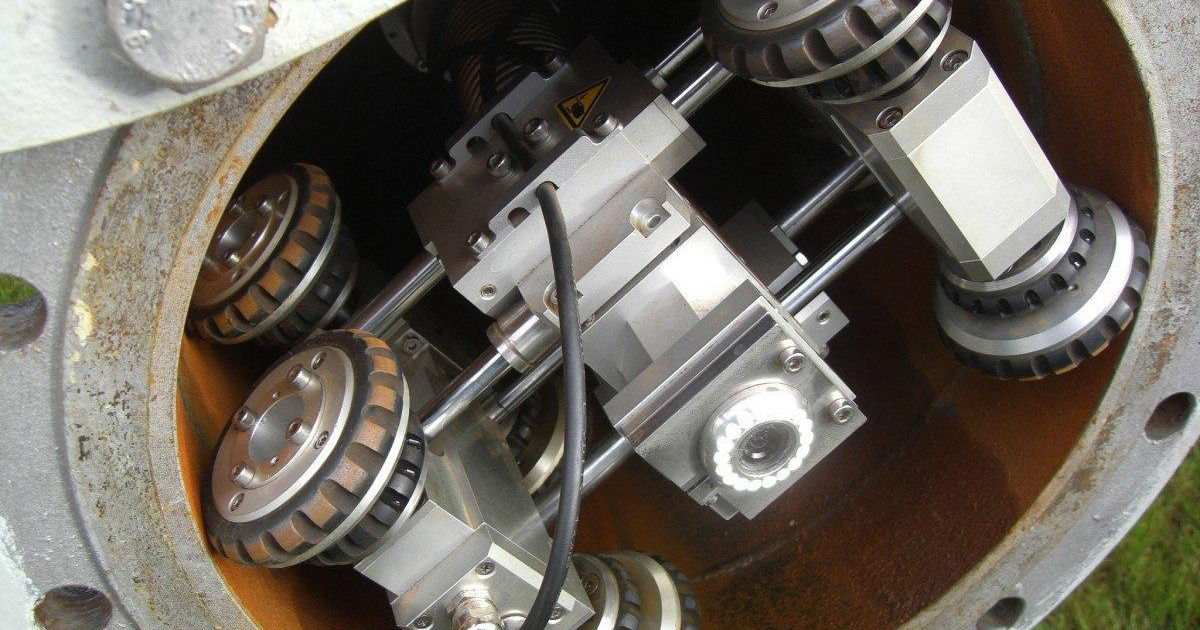

Для работы установка использует металлический порошок, печать идет снизу вверх, слои порошкового титана спекаются лазером. Так что по прочности такая конструкция не уступает литой. При необходимости в структуру имплантата можно включить поры необходимого размера. Причем сделать это может сам хирург еще на этапе подготовки. С помощью снимка КТ создается виртуальная модель будущего имплантата.

Александр Нарчук, генеральный директор компании-изготовителя титановых имплантатов: «Проектируется изделие, согласовывается с врачом и после согласования отправляется к нам сюда на производство. После полного цикла производства изделие отправляется на отмывку, упаковку и стерилизацию».

Технологию уже используют при создании заменителей различных участков скелета, заплаток и даже целых костей. Недавно наши технологи начали печатать из титана заменители межпозвонковых дисков — так называемые кейджи.

Александр Нарчук, генеральный директор компании-изготовителя титановых имплантатов: «Преимущество производства межпозвоночных кейджей в том, что идет объединение ряда технологических и производственных процессов, то есть мы сокращаем

Во время операции титановым кейджем замещают поврежденные диски и фиксируют таким способом позвонки один над другим. На весь процесс от проектирования, до производства уходит несколько суток. Уже на второй день после операции пациент может ходить, а через неделю выписаться. В общем на данный момент титановые имплантаты стали практически идеальным заменителем костей человека — они биосовместимы и биоинертны. А недавно наши химики с помощью покрытия из наночастиц смогли придать металлическим имплантатам еще одно полезное свойство — антибактериальность.

Кирилл Свечник, научный сотрудник НИТУ «МИСиС»: «Частицы металлов имею разность потенциалов с матрицей — это наш материал. Эта разность потенциалов вызывает возникновение таких микротоков. Плюс к тому сами частицы металлов испускают ионы, которые также, в случае с железом, допустим, убивают бактерии. Плюс наличие микроклинической пары и самого металла на поверхности приводит к образованию активных форм кислорода».

Они убивают микроорганизмы, но при этом не вредят костным клеткам. В составе покрытия несколько элементов — от кальция и фосфора, до титана, углерода и кислорода. Взаимодействие этих элементов и дает антибактериальный эффект. Сейчас технология проходит доклинические испытания и в ближайшую пятилетку войдет в клиническую практику.