В «ТехноСпарке» начали производить скелеты для роботов-пациентов

Контрактный производитель мехатроники, медицинского оборудования и робототехники компания TEN fab, входящая в Группу «ТехноСпарк», начала производство компонентов высокотехнологичного симулятора пациента реанимации Leonardo казанского разработчика EidosMedicine. TEN fab изготавливает скелет для робота-пациента, поставляемого в десятки стран мира.

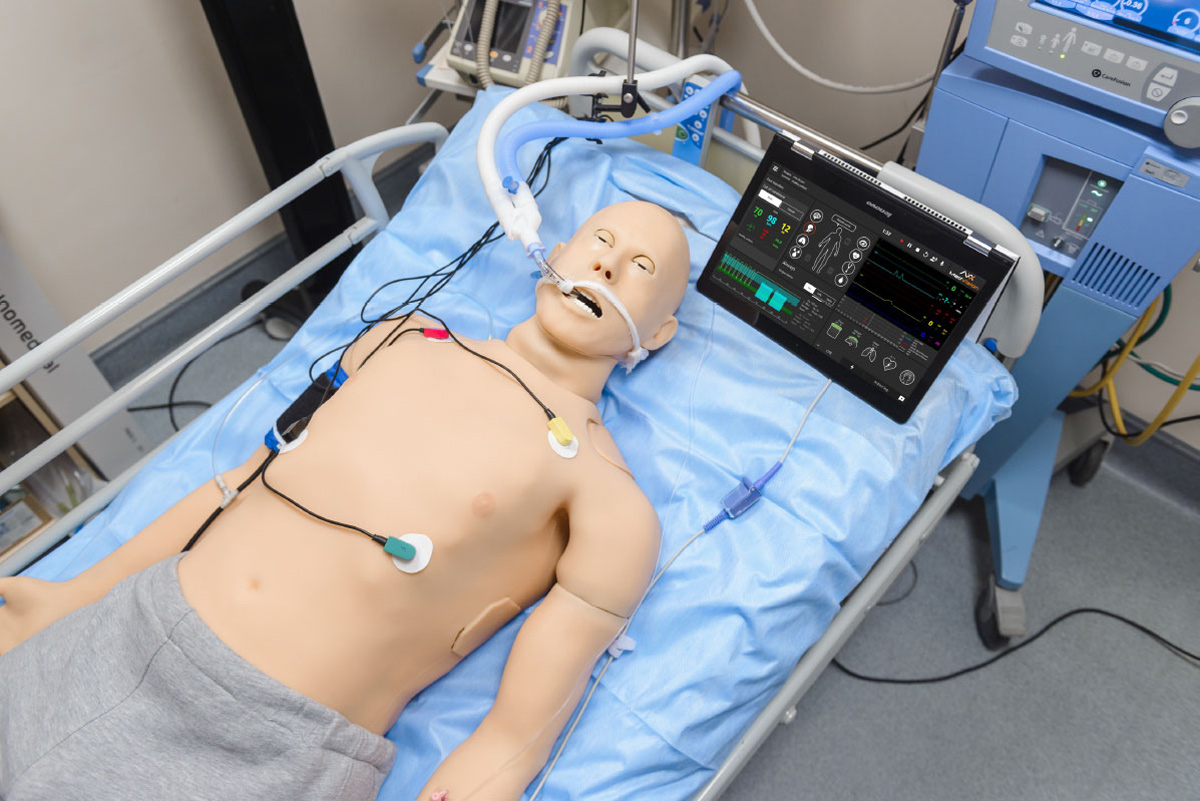

Компания EidosMedicine разрабатывает и продает реалистичных роботов-пациентов, на которых студенты-медики и врачи отрабатывают приемы реанимации и хирургии. К примеру, в робот-симулятор взрослого пациента Leonardo заложено более 30 сценариев реанимации, у него реалистичная кожа и костно-мышечная структура, рост и вес робота имитируют параметры взрослого человека. Leonardo распознает введенные внутривенно лекарства, у него может случиться отек гортани при интубации. Пульс, как и у человека, можно прощупать в 12 точках, а зрачки реагируют на свет. Компания производит 8 видов роботов-пациентов стоимостью от 800 тысяч до 10 млн рублей. Десятки роботов EidosMedicine ежегодно поставляются в медицинские клиники и вузы России, США, Европы и Японии, стран СНГ. Головной офис EidosMedicine расположен в Казани, подразделения — в Нидерландах и Японии. Компания — участник российской правительственной программы «Национальные чемпионы».

До 2018 года EidosMedicine самостоятельно изготавливала роботов на своей инфраструктуре, но с развитием бизнеса компания приняла решение часть специализированных операций отдать на контрактное производство, оставив за собой сборку. TEN fab прошел квалификационные процедуры и получил контракт на изготовление каркаса робота Leonardo.

«Как человек на 90% состоит из воды, так и роботы EidosMedicine на 90% состоят из электроники. А это значит, что точность расположения посадочных мест для датчиков и креплений должна быть микронная. Для изготовления каркаса робота мы используем лазерную резку, гибку, заготовки проходят механообработку, сварку полуавтоматом, окрашивание. Каждая деталь подвергается контролю качества. Потом мы собираем „скелет“, тестируем работу суставов и быстросъемных механизмов, пакуем. Далее каркас робота отправляется в Казань, где обрастает электронными „органами“, пластиковыми и силиконовыми „мышцами“», рассказал коммерческий директор TEN fab Юрий Бочаров.

В каркас входит более 350 деталей, производственный процесс соответствует стандартам GMP (Good Manufacturing Practice) и ISO9001.

«Для нас важным критерием выбора контрактного производителя было соблюдение технологических процессов, заложенных в конструкторскую документацию, а также качество и быстрота изготовления „скелетов“. Контрактное изготовление каркаса существенно разгрузило наши мощности, и мы запустили производство новых тренажеров для врачей, смогли увеличить объем отгрузок как внутри страны, так и за рубеж», рассказал ведущий инженер ОТК EidosMedicine Алексей Федоров.

СПРАВКА

Фонд инфраструктурных и образовательных программ (ФИОП) — один из федеральных институтов развития. Фонд первым в России начал работать в deep tech секторе по венчуростроительной модели и создал с нуля 900 стартапов. Фонд придерживается экосистемного подхода при выходе в новые технологии и рынки.

Подробнее о Фонде — fiop.site

Группа «ТехноСпарк» входит в инвестиционную сеть Фонда инфраструктурных и образовательных программ Группы «РОСНАНО». «ТехноСпарк» — это компания, которая создает с нуля и выращивает технологические стартапы в различных индустриях.

«ТехноСпарк» в 2016-2020 годах признавался самым эффективным технопарком России, входит в Национальный рейтинг российских быстрорастущих компаний «ТехУспех». С 2012 года компания работает в модели стартап-студии и создает десятки стартапов, строящих свой бизнес в deep tech технологиях в партнерстве с ведущими R&D-центрами и технологическими корпорациями. Группа компаний формирует открытое контрактное производство полного цикла для разработки и выпуска высокотехнологичных продуктов.

Также «ТехноСпарк» занимается развитием предпринимательских компетенций и проводит стажировку #стартапдиплом в реальных компаниях стартап-студии.

Подробнее о компании — technospark.ru

Компания TEN fab специализируется на контрактном производстве и механообработке — от проектирования изделия и составления конструкторской документации до серийной сборки.

Подробнее о компании — tenfab.ru